微生物发酵工艺及其控制简述

微生物发酵的影响因素及其控制

微生物发酵是微生物把一些原料养分在合适的发酵条件下经特定的代谢途径转变成所需产物的过程。发酵方式一般分为分批、补料一分批、半连续与连续发酵。不同培养技术各有其用途与优缺点。微生物具有合成某种产物的潜力,但要想在生物反应器中顺利表达。即最大限度地合成所需产物却非易事。发酵是一种复杂的生化过程,其发酵好坏涉及诸多因素,除了菌种的生产性能,还与培养基的配比、原料的质量、灭菌条件、种子质量、发酵条件和过程控制等有密切关系。

1�0�2培养基

先进的培养基组成和细胞代谢物的分析技术加上统计优化策略和生化研究对于建立高产、稳产和经济的发酵过程非常关键。培养基的成分对微生物发酵产物的形成有很大影响。每一种代谢产物有其最适的培养基配比和生产条件。

1.1�0�2养分的需求发酵培养基必须满足微生物的能量、元素和特殊养分的需求如下:碳源 氮源 矿物质O2一细胞量 产物 CO2十H20 △H。

1.1.1�0�2碳源�0�2还原型的碳水化合物常用于构建细胞和形成产物。除了葡萄糖,也可采用一些其他天然有机化合物,如乙醇、甘油、乳糖等作为碳源,用于生长和生产。培养基中的碳源浓度相当重要。如培养基中碳源浓度超过5%,细胞的生长因细胞脱水开始下降。酵母或霉菌可耐受更高的葡萄糖浓度,达200g/L,这是由于它们对水的依赖性较低。并且在某一浓度下碳源会阻遏一个或更多的影响产物合成的酶,这被称为碳分解代谢物阻遏。

1.1.2�0�2氮源�0�2大多数细菌、霉菌和酵母利用氨和硝酸盐来合成含氮有机物,如氨基酸、嘌呤和嘧啶等。许多微生物也可从有机含氮物,蛋白质、肽或氨基酸的降解中获得氨。铵离子或某些易利用的氮源的积累会阻遏次级代谢产物的合成。

1.1.3�0�2矿物盐大多数微生物发酵需要添加磷酸盐、镁、锰、铁、钾盐和氯化物。通常自来水或复合培养基中含有所需的微量元素铜、锌、钴和钼等以及钙盐。大多数这些金属离子,尤其是无机磷酸盐,阻遏几种次级代谢物的生物合成。

1.1.4�0�2特殊养分许多微生物需要一些它们不能合成的特殊养分和生长因子,如氨基酸、嘌呤、嘧啶、维生素和生物素等。工业生产采用复合培养基,如酵母粉、黄豆饼粉、玉米浆等,用于供给微生物所需的特殊未知养分。

1.2�0�2复合培养基工业发酵常用的复合培养基通常来自农副产物,如鱼肉加工下脚料、谷物和纤维加工的副产物等。用于次级代谢物生产的复合培养基配方多半是经验性的,这是由于对生产菌的性质及所需化合物的生物合成知道得不多。培养基配方的设计主要根据过去文献报道,并通过试验调整。尽管这种粗放的培养基的产量低,但已足够作为产物的初步分离和鉴别研究用。如果研究的新产物经初筛有苗头,便可在菌种选育和生化研究的同时进行培养基的优化工作。

2�0�2灭菌情况

培养基的灭菌情况对不同品种的发酵生产的影响是不一样的。一般随灭菌温度的升高,时间的延长,对养分的破坏作用愈大,从而影响产物的合成,特别是葡萄糖,不宜与其它养分一起灭菌。葡萄糖氧化酶发酵培养基的灭菌条件对产酶有显著影响。通常灭菌温度比灭菌时间对产酶的影响更大。

3�0�2种子质量

发酵期间菌种生长的快慢和产物合成的多寡在很大程度上取决于种子的质和量。接种菌龄是指种子罐中的培养物开始移种到下一级种子罐或发酵罐时的培养时间。选择适当的接种菌龄十分重要.太年轻或过老的种子对发酵不利。一般接种菌龄以对数生长期的后期,即培养液中菌浓接近高峰时所需的时间较为适宜。太年轻的种子接种后往往会出现前期生长缓慢,整个发酵周期延长,产物开始形成时间推迟。过老的种子虽然菌量较多,但接种后会导致生产能力的下降,菌体过早衰退。不同品种或同一品种不同T艺条件的发酵,其接种菌龄也不尽相同。一般最适的接种菌龄要经多次试验,根据其最终发酵结果而定。

接种量是指移种的种子液体积和发酵液体积之比。一般发酵常用的接种量为5%~10%。接种量的大小是由发酵罐中菌的生长繁殖速度决定的。通常,采用较大的接种量可缩短生长达到高峰的时间,使产物的合成提前。这是由于种子量多,种子液中含有大量胞外水解酶类,有利于基质的利用,并且生产菌在整个发酵罐内迅速占优势,从而减少杂菌生长的机会。但是,如接种量过大,也可能使菌种生长过快,培养液粘度增加,导致溶氧不足,影响产物的合成。

4�0�2温度

微生物的生长和产物合成均需在其各自适合的温度下进行,温度是保证酶活性的重要条件,故在发酵过程中必须保证最适宜的温度环境

4.1�0�2温度对产物合成的影响在过程优化中温度对生长和生产的影响是不同的。一般,发酵温度升高,酶反应速率增大,生长代谢加快,生产期提前。但酶本身很易囚过热而失去活性,表现在菌体容易衰老,发酵周期缩短,影响最终产量。温度除了直接影响过程的各种反应速率外,还通过改变发酵液的物理性质,例如,氧的溶解度和基质的传质速率以及菌对养分的分解和吸收速率,间接影响产物的合成温度还会影响生物合成的。例如,四环素发酵中金色链霉菌同时能生产金霉素,在低于30℃.合成金霉素的能力较强。合成四环素的比例随温度

的升高而增大,在35℃时只产生四环素近年来发现温度对代谢有调节作用。在低温20℃,氨基酸合成途径的终产物对第一个酶的反馈抑制作用比在正常生长温度37℃的更大。故可考虑在抗生素发酵后期降低发酵温度,让蛋白质和核酸的正常合成途径关闭得早些,从而使发酵代谢转向产物合成。

在分批发酵中研究温度影响的试验数据有很大的局限性。因产量的变化究竟是温度的直接影响还是囚生长速率或溶氧浓度变化的间接影响所致难于确定。用恒化器可控制其他与温度有关的因素.如生长速率等的变化,使在不同温度下保持恒定,从而能不受干扰地判断温度对代谢和产物合成的影响。

4.2�0�2最适温度的选择不同菌种和培养条件以及不同的酶反应和生长阶段,其最适温度是不一样的。在整个发酵周期内仅选用一个最适温度不一定好。适合菌生长的温度不一定适合产物的合成。温度的选择还应参考其他发酵条件,灵活掌握。例如,供氧条件差的情况下最适的发酵温度通常比在正常良好的供氧条件下低一些。这是由于在较低的温度下氧溶解度相应大一些,菌的生长速率相应小一些,从而弥补了因供氧不足而造成的代谢异常。此外,还应考虑培养基的成分和浓度。使用稀薄或较易利用的培养基时提高发酵温度则养分往往过早耗竭,导致菌丝早衰,产量降低。例如,提高红霉素发酵温度在玉米浆培养基中的效果就不如在黄豆饼粉培养基的好.这是由于提高温度有利于黄豆饼粉的同化。在四环素发酵中的前期0~30h,以稍高温度促进生长.尽可能缩短非生产所占用的发酵周期。此后30~150h以稍低温度维持较长的抗生素生产期.150h后又升温,以促进抗生素的分泌。虽然这样做会同时促进菌的衰老,但已临近放罐,无碍大局。青霉素发酵采用变温0~5h�0�230℃,5~40h�0�225℃,40~

125h�0�220℃.125~l65h�0�225℃培养比25℃恒温培养提高青霉素产量近l�0�25%。这些例子说明通过最适温度的控制可以提高抗生素的产量。进一步挖掘生产潜力还需注意其他条件的配合�0�2.

5�0�2pH值

pH是微生物生长和产物合成的非常重要的状态参数,是代谢活动的综合指标�0�2囚此必须掌握发酵过程中pH变化的规律,及时监控,使它处于生产的最佳状态。

5.1�0�2发酵过程中pH变化的规律微生物生长阶

段和产物合成阶段的最适pH通常是不一样的。这不仅与菌种特性,也与产物的化学性质有关�0�2如各种抗生素生物合成的最适PH如下:链霉素和红霉素为中性偏碱,6.8~7.3;金霉素、四环素为5.9~6.3:青霉素为6.5~6.8。

在发酵过程中pH是变化的,这与微生物的活动有关,也与有机酸,如乳酸、丙酬酸或乙酸的积累有关。pH的变化会影响各种酶活、菌对基质的利用速率和细胞的结构,从而影响菌的生长和产物的合成。例如,产黄青霉的细胞壁厚度随pH的增加而减小。其菌丝的直径在pH6.0时为2-3~m;在pH7.4时,为2~l8�0�2m,呈膨胀酵母状细胞,随pH下降菌丝形状将恢复正常。pH还会影响菌体细胞膜电荷状况。引起膜渗透性的变化,从而影响菌对养分的吸收和代谢产物的分泌。

5.2�0�2pH的监控控制pH在合适范围应首先从基础培养基配方考虑.然后通过加酸碱或中间补料来控制。如在基础培养基中加适量的CaCO3。在青霉素发酵中按产生菌的生理代谢需要.调节加糖速率来控制pH,这比用恒速加糖或酸碱控制可提高青霉素的产量25%。有些抗生素品种,如链霉素,采用通NH,控制pH,既调节了pH在适合于抗生素合成的范围内,又补充了产物合成所需的氮源。

在培养液缓冲能力不强的情况下.pH可反映菌的生理状况。如pH上升超过最适值,意味着菌处在饥饿状态。可加糖调节。加糖过量又会使pH下降。用氨水中和有机酸需谨慎,过量的NH�0�2会使微生物中毒,导致呼吸强度急速下降。故在通氨过程中监测溶氧浓度的变化可防止菌的中毒。常用NaOH或ca(OH)2调节pH,但也需注意培养基的离子强度和产物的可溶性。因此,在工业发酵中维持生长和产物的所需最适pH是生产成败的关键之一。

6�0�2氧的供需

溶氧(D0)是需氧微生物生长所必需。发酵受多方面因素的限制,而DO往往最易成为控制因素。这是由于氧在水中的溶解度很低所致。在28℃时氧在发酵液中的100%的空气饱和浓度只有7mg/L左右.比糖的溶解度小7000倍。在对数生长期即使发酵液中的溶氧能达到100%空气饱和度,若此时中止供氧,发酵液中DO可在几分钟之内便耗竭.使DO成为限制因素。在工业发酵中产率是否受氧的限制,单凭通气量的大小是难于确定的。因DO的高低不仅取决于供氧,通气搅拌等,还取决于需氧状况。故了解溶氧是否足够的最简便又有效的办法是就地监测发酵液中的溶氧浓度。从DO变化的情况可以了解氧的供需规律及其对生长和产物合成的影响。

值得注意的是,在培养过程中并不是维持DO越高越好。即使是专性好气菌.过高的DO对生长可能不利。氧的有害作用是通过形成新生O,超氧化物基O�0�2一和过氧化物基022一,或羟基自由基OH一.破坏许多细胞组分体现的。有些带巯基的酶对高浓度的氧敏感。好气微生物曾发展一些机制,如形成触酶.过氧化物酶和超氧化物歧化酶(SOD),使其免遭氧的摧毁。次级代谢产物为目标函数时,控制生长不使其过量是必要的。

从溶氧浓度对补料分批发酵生产纤维素的影响中可见最佳的溶氧浓度在10%,其产量达15.3g/L.是对照(DO不控制)的1.5倍。溶氧控制在15%,纤维素产量反而降低,为l4.5g/L。Kouda等(1997)报道。采用结构经改进的搅拌器可以大大改善混合效果,使纤维素的产量达20g, L(42h)。Jia等在气升式生物反应器中添加氧载体可以提高酵母的产量。其氧载体的最适添加量,正十二烷为3%,全氟化碳为2%(体积分数)。在此浓度下其体积氧传质系数达高峰,分别达到1�0�210与120h一。添加3%的正十二烷.酵母浓度达26.2g/L。比对照提高20%。

7�0�2二氧化碳

二氧化碳(CO2)是呼吸和分解代谢的终产物。几乎所有发酵均产生大量CO2。溶解在发酵液中的CO2对氨基酸、抗生素等发酵有抑制或刺激作用。大多数微生物适应低CO2浓度(0.02%~0.04%,体积分数)。当尾气CO2浓度高于4%时,微生物的糖代谢与呼吸速率下降;当CO2分压为0.08x10sPa时,青霉素比合成速率降低40%。又如发酵液中溶解CO2浓度为1.6x10-2mol/L时会强烈抑制酵母的生长。当进气CO2含量占混合气体流量的80%时酵母活力只有对照值的80%。在充分供氧下即使细胞的最大摄氧率得到满足,发酵液中的CO2浓度对精氨酸和组氨酸发酵仍有影响。组氨酸发酵中CO2浓度大于0.05xl0sPa时其产量随CO2,分压的提高而下降。精氨酸发酵中有一最适CO2分压,为0.Pa,高于此值对精氨酸合成有较大的影响。因此,即使供氧已足够,还应考虑通气量,需降低发酵液中CO2的浓度。

CO2对细胞的作用机制是影响细胞膜的结构。溶解CO2主要作用于细胞膜的脂肪酸核心部位,而HCO3-则影响磷脂,亲水头部带电荷表面及细胞膜表面上的蛋白质。当细胞膜的脂质相中CO,浓度达到一I临界值时,膜的流动性及表面电荷密度发生变化。这将导致许多基质的跨膜运输受阻,影响了细胞膜的运输效率,使细胞处于“麻醉”状态,生长受抑制,形态发生变化

工业发酵罐中CO2的影响值得注意.因罐内的CO2分压是液体深度的函数。在10m高的罐中.在1.OlX105Pa的气压下操作,底部的CO2分压是顶部的两倍。为了排除CO2的影响,需综合考虑CO2在发酵液中的溶解度、温度和通气状况。在发酵过程中如遇到泡沫E升,引起逃液时,有时采用减少通气量和提高罐压的措施来抑制逃液,这将增加CO2的溶解度.对菌的生长有害。

8�0�2呼吸商

发酵过程中呼吸商RQ值(RQ=CER/OUR;OUR:摄氧率CER:CO2的释放率)可以反应菌的代谢情况。如酵母培养过程中RQ=I,表示糖代谢走有氧分解代谢途径,仅供生长,无产物形成;如RQ>1.1,表示走EMP途径,生成乙醇;RQ=0.93,生成柠檬酸:RQ<0.7,表示生成的乙醇当作基质再利用。菌体在利用不同基质时,其RQ值也不同。在抗生素发酵中生长、维持和产物形成阶段的RQ值也不一样。如在青霉素发酵中生长、维持和产物形成阶段的理论RQ值分别为0.909、1.0和4.0。

在实际生产中测得的RQ值明显低于理论值,说明过程中存在着不完全氧化的中间代谢物和葡萄糖以外的碳源�0�2如油的存在(它的不饱和与还原性)使RQ值远低于葡萄糖为唯一碳源的RQ值,在0.5~0.7范围,并随葡萄糖与油量之比波动。如在生长期提高油量与葡萄糖之比(O/G),维持加入总碳量不变,结果,OUR与CER上升速度减慢;且菌浓增加也慢;若降低O/G,则OUR与CER快速上升,菌浓迅速增加,这说明葡萄糖有利于生长,油不利于生长。由此得知,油的加入主要用于控制生长,并作为维持和产物合成的碳源。

9�0�2补料对发酵的影响及其控制

在分批发酵中糖量过多造成细胞生长过旺,供氧不足,解决这个问题可在过程中加补料。补料的作用是及时供给菌合成产物的需要�0�2对酵母生产,过程补料可避免因crabtree效应引起的乙醇形成,导致发酵周期的延长和产率降低。通过补料控制可调节菌的呼吸,以免过程受氧的限制。这样做可减少酵母发芽,细胞易成熟,有利于酵母质量的提高。补料一分批培养也可用于研究微生物动力学,比连续培养更易操作和更为精确。

9.1�0�2补料的策略近年来对补料的方法、时机和数量以及料液的成分、浓度有过许多研究。有的采用一次性大量或多次少量或连续流加的办法。连续流加疗式又可分为快速、恒速、指数和变速流加�0�2采用一次性大量补料方法虽然操作简便,比分批发酵有所改进,但这种方法会使发酵液瞬时大量稀释,扰乱菌的生理代谢,难于控制过程在最适合于生产的状态。少量多次虽然操作麻烦些,但这种方法比一次大量补料合理。为国内大多数抗生素发酵车间所采纳。从补加的培养基成分来分,有用单一成分的,也有用多组分的料液。当然,条件许可,如能用计算机进行在线监控,按需连续流加最为合理。优化补料速率要根据微生物对养分的消耗速率及所设定的发酵液中最低维持浓度而定。不论生物反应器的体积传质系数大小,它们均有一最佳补料速率。

9.2�0�2补料的判断和依据补料时机的判断对发酵成败也很重要,时机未掌握好会弄巧成拙。一般用菌的形态,发酵液中糖浓度,DO浓度,尾气中的氧和CO,含量,摄氧率或呼吸商的变化为依据。不同的发酵品种有不同的依据。一般以发酵液中残糖浓度为指标,对次级代谢产物,还原糖浓度一般控制在5g几左右的水平。也有用产物的形成来控制补料。

如现代酵母生产是借助测量尾气中的微量乙醇来严格控制糖蜜的流加。这种方法会导致低的生长速率,但其细胞得率接近理论值。青霉素发酵是补料系统用于次级代谢物生产的范例。在分批发酵中总菌量、粘度和氧的需求一直在增加,直到氧受到限制。据此,可通过补料速率的调节来控制生长和氧耗,使菌处于半饥饿状态,以使发酵液有足够的氧,从而达到高产目标。在青霉素发酵中加糖会引起尾气CO2含量的增加和发酵液pH下降。糖、CO2、pH三者的相关性可作为青霉素工业生产上补料控制的参数。尾气CO2的变化比pH值更敏感,故可测定尾气CO2的释放率来控制加糖速度。

另外,发酵罐压力、搅拌速度、发酵液粘度等也是影响微生物发酵的重要囚素,在生产实践中应根据不同的生产目的来筛选适宜的发酵工艺参数。

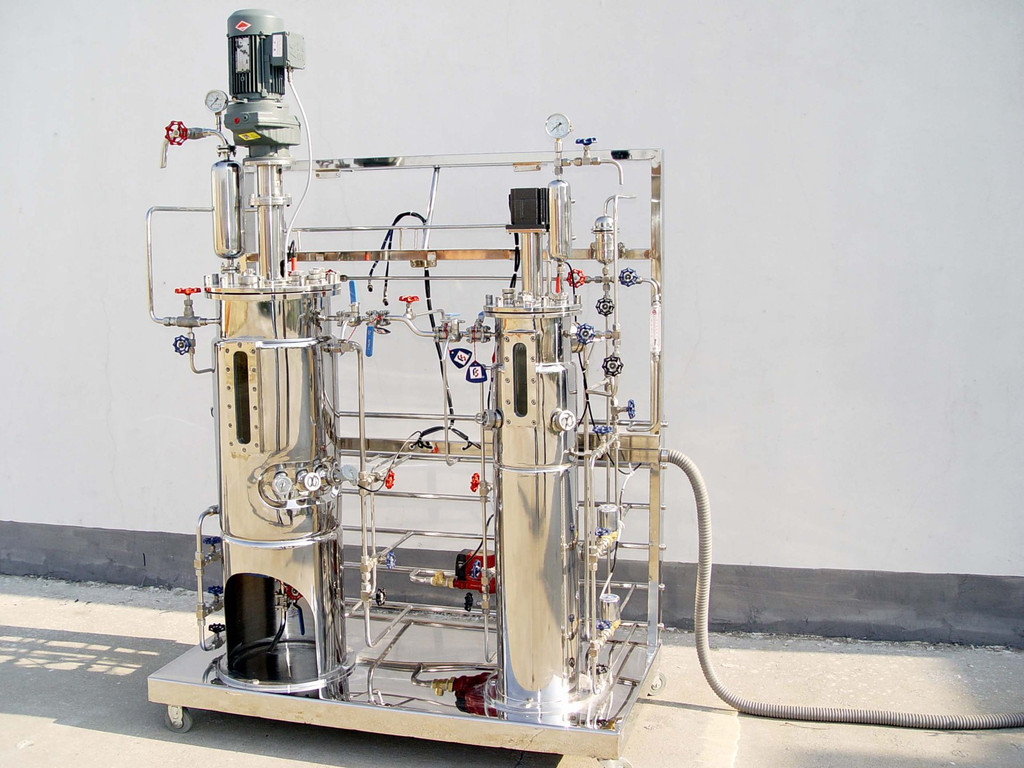

- 上一篇:小型实验室用发酵设备,详细参数 2017/11/19

- 下一篇:微生物发酵的工艺流程? 2017/11/19